Wie in unserem Beitrag bereits kurz angerissen möchten wir euch die Studienarbeit, die mit freundlicher Unterstützung der DHBW Mosbach entstanden ist, zur Verfügung stellen. Für Fragen stehen wir euch natürlich gerne zur Verfügung.

STUDIENARBEIT

im 6. Semester

im Studiengang Maschinenbau

an der Dualen Hochschule Baden-Württemberg Mosbach

Inhaltsverzeichnis

Bildverzeichnis……………………………………………………………………………….III

Abkürzungsverzeichnis……………………………………………………………………..IV

1 Einleitung 1

2 Zielsetzung und Vorgehensweise 1

3 Versuchsplanung 2

3.1 Versuch allgemein 2

3.2 Verwendetes Material 3

3.3 Beteiligte Personen: 3

3.4 Vorversuch 4

3.5 Definition der relevanten Druckparameter 5

3.6 Statistische Versuchsplanung 7

3.6.1 Statistische Versuchsplanung allgemein 7

3.6.2 Auswahl der Versuchspläne 10

3.7 Versuchsplanung mit modeFrontier 11

4 Durchführung 13

5 Sensitivitätsanalyse mit modeFrontier 18

5.1 Haupteffekte teilfaktorieller Versuchsplan 19

5.2 Zweifachwechselwirkungen teilfaktorieller Versuchsplan 20

5.3 Haupteffekte vollfaktorieller Versuchsplan 22

5.4 Zweifachwechselwirkungen vollfaktorieller Versuchsplan 23

5.5 Center Point 24

6 Fehlerbetrachtung 25

6.1 Fehlende Randomisierung 25

6.2 Streuung 26

7 Fazit 27 Punkt 7 bis 9 bekommt Ihr auf Nachfrage bei uns

8 Quellen 28

9 Anhang 29

Bildverzeichnis

Bild 1: Zugprobe PLA nach Prüfnorm ASTM D 638 2

Bild 2: Spannungs-Dehnungs-Diagramm Vorversuch 4

Bild 3: Versuchsplan Taguchi, Parameter A-D, 3 Level; [3] 8

Bild 4: Versuchsplan Taguchi in modeFrontier 8

Bild 5: Teilfaktorieller Versuchsplan in modeFrontier 11

Bild 6: Vollfaktorieller Versuchsplan in modeFrontier 12

Bild 7: Verwendetes Modell 3D-Drucker „Ultimaker 2“ [1] 13

Bild 8: Zugprobe (grün) beim Druck 13

Bild 9: Zugprüfmaschine mit eingespannter Probe (grün) 14

Bild 10: Probe (grün) in Zugprüfmaschine eingespannt 14

Bild 11: Proben der Reihen 0-7 nach dem Zugversuch 15

Bild 12: Proben der Reihen 8-15 nach dem Zugversuch 15

Bild 13: Probe 51 in Zugprüfmaschine, links im Bild eine abgelöste Schicht 16

Bild 14: Probe 111, Leichte Ablösung der Randschicht 17

Bild 15: Ablaufdiagramm, „Workflow“ 18

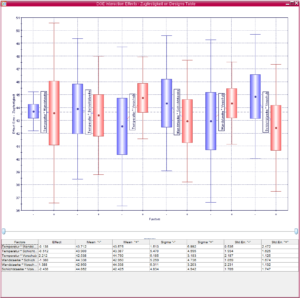

Bild 16: Boxplot Haupteffekte teilvektorieller Versuchsplan mit Reihen 0-7 19

Bild 17: Boxplot Wechselwirkungen teilfaktorieller Versuchsplan, Reihen 0-7 21

Bild 18: Boxplot Haupteffekte vollfaktorieller Versuchsplan mit Reihen 0-15 22

Bild 19: Boxplot Wechselwirkungen vollfaktorieller Versuchsplan, Reihen 0-15 23

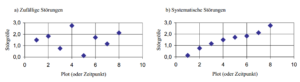

Bild 20: Randomisierung von Versuchen [3] 25

Abkürzungsverzeichnis

Abkürzung Bedeutung

DOE design of experiments, statistische Versuchsplanung

PLA Polylactide

vel Prüfgeschwindigkeit in mm/min

1 Einleitung

In der heutigen Zeit müssen immer komplexere Probleme unter steigendem Kosten- und Zeitdruck untersucht und bearbeitet werden. Die Firma Esteco bietet mit modeFrontier ein Werkzeug an, mit dem einerseits Versuche geplant und ausgewertet werden können und andererseits Parameter, ohne real durchzuführende Versuche, optimiert werden können. Die Optimierungssoftware bietet die Möglichkeit, Eingangs- und Ausgangsparameter zu definieren und durch Variation der Eingangsparameter die Ausgangsparameter zu optimieren. Dies kann bei bekanntem Einfluss der Eingangsgrößen auf die Zielgrößen durch Formeln geschehen, oder, indem Versuche durchgeführt und die Ergebnisse zur Auswertung importiert werden.

In dieser Arbeit dient modeFrontier zur Planung und Auswertung eines Versuchs zur Parameteroptimierung eines 3D Druckers für höchste Zugfestigkeit. Da die Einflüsse der Druckparameter nicht bekannt sind, werden Zugproben gedruckt und durch Zugversuche überprüft.

2 Zielsetzung und Vorgehensweise

Ziel dieser Studienarbeit ist, einen Versuch zur Parameteroptimierung eines 3D-Druckers mit der Optimierungssoftware modeFrontier zu planen, ihn durchzuführen und ebenfalls mit modeFrontier auszuwerten.

Um einen ersten Eindruck zu erhalten, wie groß die Streuung zwischen verschiede-nen Durchläufen einer Einstellung ausfällt, wird zunächst ein Vorversuch durchge-führt. Auf Basis dieser Erkenntnisse, wird der Umfang der Versuche mit einer geeigneten Methode der statistischen Versuchsplanung ausgewählt. Anschließend werden die Proben auf ihre Zugfestigkeit untersucht und die Einflüsse der einzelnen Druckparameter ermittelt.

3 Versuchsplanung

3.1 Versuch allgemein

Mit dem 3D Drucker Ultimaker 2 werden Proben, wie in Bild 1 abgebildet, nach Prüfnorm ASTM D 638 hergestellt. Die Breite im Prüfbereich beträgt 6 mm, die Probendicke beträgt 3,2 mm. Der Druckvorgang lässt sich dabei durch zahlreiche Parameter beeinflussen. Die Prüfparameter werden im Folgenden ausgewählt und im Verlauf des Versuchs variiert. Die gedruckten Proben werden schließlich mit der Prüfmaschine Zwick / Roell Universalzugprüfmaschine BZ2 MM100SN.ZW01 mit Klemmbacken aufgenommen und auf ihre Zugfestigkeit untersucht. Der Abstand zwischen der oberen und unteren Klemmbacke beträgt zu Beginn 70 mm, die Länge im Prüfbereich, die von Feindehnmessfühlern erfasst wird, beträgt 25 mm.

Bild 1: Zugprobe PLA nach Prüfnorm ASTM D 638

Um den Zeitaufwand der Versuchsdurchführung abschätzen zu können und so den Umfang zu untersuchender Proben festzulegen, wird ein Vorversuch durchgeführt. Dieser dient außerdem dazu, den Einfluss verschiedener Prüfgeschwindigkeiten des Zugversuchs darzustellen. Bei diesem Vorversuch werden neun Proben mit gleichen Einstellungen der Druckparameter bei drei verschiedenen Prüfgeschwindigkeiten (vel) untersucht. Jeweils drei Proben werden mit Geschwindigkeiten von 5 mm/min, 50 mm/min und 500 mm/min geprüft.

Die Prüfgeschwindigkeit bei der nachfolgenden Parameteroptimierung soll nach Fabian Tremmel 300 mm/min betragen, da die gedruckten Teile dynamischen Belastungen ausgesetzt sind. Unter anderem sollen Teile bei der Erprobung von Vollluftfederungen zum Einsatz kommen. Darüber hinaus sind Anwendungen als Anbauteile an Rennkarts wie z. B. Halter, Kettenschutz oder Fußstützen, wie auch Modellbauteile wie Halter für Motoren, Servomotoren, Elektronikbauteile und Gehäuse geplant.

3.2 Verwendetes Material

Bei der durchzuführenden Optimierungsaufgabe soll das Material Polylactide, auch bekannt als PLA oder Polymilchsäure, verwendet werden. PLA ist ein farbloses thermoplastisches Polymer, das zur Gruppe der Polyester zählt. Es besteht aus chemisch aneinander gebundenen Milchsäuremolekülen. Durch diesen Aufbau ist PLA biokompatibel. Es kommt entweder als Reinstoff oder mit Beimischungen als PLA-Blend zum Einsatz. Unter bestimmten Umweltbedingungen, z. B. in Kompos-tieranlagen, kann ein biologischer Abbau erfolgen. Für Anwendungen, bei denen der Abbau in der Natur vorgesehen ist, kommen PLA-Blends zum Einsatz.

Aufgrund der biologischen Abbaubarkeit und der Lebensmittelverträglichkeit werden PLA-Blends zunehmend als Ersatz für herkömmliche Verpackungskunststoffe wie PE oder PP verwendet. Abhängig von der Anwendung kann das Material beliebig gefärbt werden. Im folgenden Versuch wird schwarzes Material eingesetzt.

Die Zugfestigkeit des Reinstoffs beträgt je nach Qualität 10 – 60 N/mm2. [4]

3.3 Beteiligte Personen:

An der Planung, Durchführung und Auswertung des Versuchs sind folgende Personen beteiligt:

– Prof. Dr. Gangolf Kohnen (Studiengangsleiter Maschinenbau, DHBW

Mosbach):

Betreuer Studienarbeit

– Dr.-Ing. Mekonnen Tesfay (Akademischer Mitarbeiter, DHBW Mosbach):

Vorbereitung und Durchführung des Zugversuchs, Betreuer Studienarbeit

– Fabian Tremmel: Stellt 3D-Drucker bzw. Zugproben zur Verfügung

– Jonas Werner: Versuchsplanung, Durchführung und Auswertung

3.4 Vorversuch

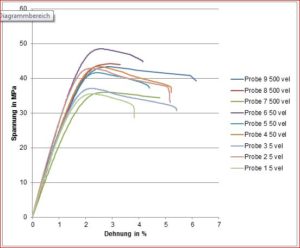

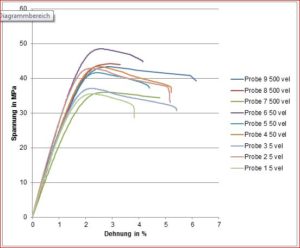

Als Vorversuch wurden jeweils drei Zugproben mit den Prüfgeschwindigkeiten 5; 50 und 500 mm/min untersucht. Die Versuchsergebnisse sind im folgenden Spannungs-Dehnungs-Diagramm dargestellt.

Bild 2: Spannungs-Dehnungs-Diagramm Vorversuch

Durch den Vorversuch konnte gezeigt werden, dass die Zugfestigkeit von PLA deutlich von der Geschwindigkeit abhängt, mit der die Last auf das Material aufge-bracht wird. Betrachtet man die Mittelwerte der einzelnen Geschwindigkeiten, fällt auf, dass die Zugfestigkeit bei 500 mm/min mit 39,3 N/mm2 um mehr als 27 % höher ist als bei 5 mm/min mit 30,8 N/mm2. Darüber hinaus macht der Versuch deutlich, dass die Eigenschaften der Zugproben teilweise stark variieren. Bei jeder der drei Prüfgeschwindigkeiten ist ein Ergebnis enthalten, das stark von den beiden anderen Versuchen derselben Prüfgeschwindigkeit abweicht. Die Zugfestigkeit der Probe 2 ist mit 42,8 N/mm2 etwa 6 N/mm2 höher als die der Proben 1 und 3. Die Zugfestigkeit der Probe 6 ist mit 48,4 N/mm2 etwa 6 N/mm2 höher als die der Proben 4 und 5. Bei dem Versuch mit 500 mm/min ist die Zugfestigkeit der Probe 7 etwa 8 N/mm2 niedriger als bei den Proben 8 und 9.

Die verwendeten Proben unterscheiden sich auch optisch voneinander. Bei den folgenden Versuchen ist besonders darauf zu achten, dass die Proben in einem möglichst kurzen Zeitraum und mit demselben Ausgangsmaterial hergestellt werden, so dass die Einflüsse der Einstellungsparameter zum Tragen kommen und Störungen minimiert werden. Um dieser Anforderung gerecht zu werden, wird der Versuchsumfang auf das Material von einer Rolle PLA begrenzt. Damit kann sichergestellt werden, dass das verwendete Material aus einer gleichen Charge stammt und keinen Fertigungsschwankungen unterliegt. Nach Schätzung von Fabian Tremmel können mit dem zur Verfügung stehenden Material etwa 80 Proben gedruckt werden.

Der zeitliche Aufwand zur Bestimmung der Zugfestigkeit des möglichen Probenum-fangs stellt mit etwa einem Arbeitstag keine weitere Einschränkung dar.

3.5 Definition der relevanten Druckparameter

Mit dem verwendeten 3D-Drucker Ultimaker 2 und der Software Cura 15.02 stehen die folgenden variablen Größen zur Verfügung:

Die Druckgeschwindigkeit bzw. der Vorschub kann zwischen 15 mm/s und 70 mm/s gewählt werden. Die praxisrelevante Größe liegt bei dem verwendeten Drucker und Material bei 30 – 50 mm/s.

Die Schichtstärke kann zwischen 0,04 und 0,2 mm eingestellt werden. Geringere Schichtstärken ergeben eine feinere Oberfläche als größere, erhöhen jedoch die Anzahl der Schichten und damit die Druckdauer. Häufig liegt die verwendete Schichtstärke zwischen 0,04 und 0,16 mm, weshalb Versuche mit diesen Einstellungen durchgeführt werden.

Die Wandstärke beschreibt die Breite des Randes an der Außenseite des Bauteils, der in jeder einzelnen Schicht, als erstes vom Drucker aufgebaut wird, bevor die innenliegende Fläche in wechselnder Richtung ausgefüllt wird. Sie kann zwischen 0,8 und 1,2 mm eingestellt werden.

Die Temperatur, mit dem das Material gedruckt wird, beeinflusst maßgeblich die Druckergebnisse. Ist diese zu niedrig, kommt es zu Unterextrusion, das heißt, es gelangt zu wenig Material durch die Düse und es kommt zu Hohlräumen im Druck-modell. Wird sie zu hoch gewählt, verschmiert das Material und das Bauteil wird unsauber. Bei dem verwendeten PLA sind Temperaturen zwischen 210 und 240 °C möglich. Gute optische Ergebnisse werden zwischen 210 und 230 °C erreicht, weshalb dieser Bereich im Versuch überprüft werden soll.

Die Temperatur der Grundplatte kann zwischen 55 und 70 °C eingestellt werden. Bei zu geringer Plattentemperatur bleibt das Material nicht auf der Platte haften und die Außenkanten heben sich beim Druck ab. Bei zu hoher Plattentemperatur verformt sich das Bauteil. Die geeignete Plattentemperatur liegt bei 60 °C und bleibt bei allen Versuchen konstant.

Im Gehäuse des verwendeten Druckers befindet sich ein Lüfter, der an- und ausgeschaltet werden kann. Mit aktivem Lüfter kühlt das gedruckte Material schneller ab, wodurch ein Einfallen des Materials an der Seite der gedruckten Teile vermieden wird. Um eine hohe Genauigkeit der Zugproben zu erreichen, bleibt der Lüfter bei allen Versuchen an.

3.6 Statistische Versuchsplanung

3.6.1 Statistische Versuchsplanung allgemein

Die Statistische Versuchsplanung, im Englischen „design of experiments“ (DoE), wird angewendet, um aus möglichst wenigen Versuchen möglichst viele Erkenntnisse zu gewinnen. Dabei wird nicht, wie in der klassischen „Schule“, ein Parameter nach dem anderen verändert, bis alle Kombinationen abgedeckt sind. Stattdessen werden systematisch verschiedene Parameter gleichzeitig variiert, so dass auf die übrigen nicht explizit ermittelten Kombinationsmöglichkeiten geschlossen werden kann.

Die systematische Vorgehensweise reduziert den Aufwand zur Untersuchung verschiedener Parameter erheblich. Durch die extreme Verringerung der Versuchs-anzahl, sind Wechselwirkungen zwischen den Parametern nur eingeschränkt zu ermitteln, da diese mit den Effekten anderer Variablen vermengt werden. Der Einfluss der Wechselwirkungen von drei und mehr Parametern ist jedoch in der Regel gegenüber den anderen Effekten und Zweifachwechselwirkungen klein und kann damit vernachlässigt werden. [3]

Damit die Versuchsergebnisse als statistisch relevant angesehen werden können und, um eine Streuung wie im Vorversuch zu vermeiden, sollten generell pro Einstellung fünf Proben gefertigt und geprüft werden.

Taguchi Methode:

Taguchi-Versuchspläne gehören zu den teilfaktoriellen Plänen. Bei dieser Methode können in einem inneren und einem äußeren Feld Steuergrößen und Störgrößen berücksichtigt werden. Da im vorliegenden Fall die Störgrößen, wie z. B. die Umge-bungstemperatur über den gesamten Druckzeitraum, oder die Materialqualität nicht festgestellt werden können, steht ausschließlich das innere Feld zur Verfügung.

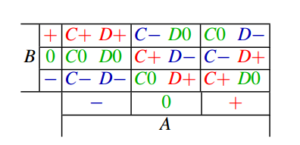

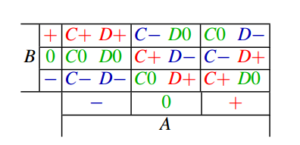

In diesem inneren Feld sind drei Level pro Parameter vorgesehen. Für vier

Parameter auf drei Leveln ergibt sich nach Taguchi ein Feld mit 9 Versuchen, wie er im folgenden Bild 3 dargestellt ist.

Bild 3: Versuchsplan Taguchi, Parameter A-D, 3 Level; [3]

Da ein solches Feld sehr dicht besetzt ist, fällt die Versuchszahl extrem klein aus. Statt 33 = 27 werden lediglich 9 Versuche vorgesehen. Dadurch lassen sich aus-schließlich die Haupteffekte ermitteln. Wechselwirkungen dagegen lassen sich nicht bestimmen. Vgl. [3],[5]

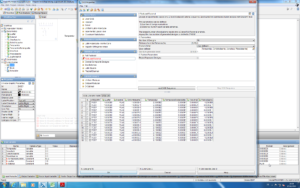

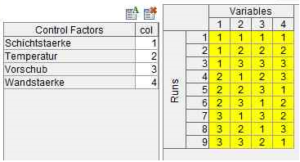

In modeFrontier, werden bei der Versuchsplanung die einzelnen Parametereinstel-lungen tabellarisch dargestellt. Die Zahlen 1-3 im gelb hinterlegten Bereich entspre-chend den Parameterzuständen +, 0 und – in Bild 3.

Bild 4: Versuchsplan Taguchi in modeFrontier

Teilfaktorieller Versuchsplan:

Teilfaktorielle Versuchspläne werden auch Screening-Pläne genannt. Dabei wird die Versuchszahl reduziert, indem systematisch Versuche ausgelassen werden. Die Versuchsanzahl beträgt dann bei 2 Leveln pro Parameter und 4 Parametern 24-1 = 8 Versuche. Teilfaktorielle Versuchspläne werden eingesetzt, wenn mit begrenzten Ressourcen ein Überblick über einen Sachverhalt gewonnen werden soll. Durch die halbierte Zahl der Versuche können die Haupteffekte der einzelnen Parameter ermittelt werden, die Zweifachwechselwirkungen sind allerdings miteinander vermengt, so dass sie nicht eindeutig zugeordnet werden können. Dreifachwechselwirkungen sind nicht zu ermitteln.

Vollfaktorieller Versuchsplan:

Der vollfaktorielle Versuchsplan umfasst alle möglichen Kombinationen der Parameter. Bei vier Variablen auf je zwei Leveln, ergibt sich ein Versuchsumfang von 24 = 16. Damit sieht der vollfaktorielle Versuchsplan die doppelte Versuchsanzahl des teilfaktoriellen Plans vor. Durch die Verdopplung der bekannten Größen, wird die Auswertung aller auftretenden Wechselwirkungen möglich.

Center Point

Um zu überprüfen, ob die Parameter, wie zunächst angenommen, einen linearen Effekt auf das Ergebnis besitzen, werden als „center-point“ zusätzlich vier Versuche mit mittlerer Einstellung aller Parameter durchgeführt. Der anschließende Vergleich aller gemittelten Werte mit den Messwerten des Center Point zeigt, ob die ange-nommene Linearität zutrifft oder nicht.

Statistische Relevanz

Damit die Versuchsergebnisse als statistisch relevant angesehen werden können und um eine Streuung wie im Vorversuch zu vermeiden, sollten generell pro Einstellung fünf Proben gefertigt und geprüft werden.

3.6.2 Auswahl der Versuchspläne

Da es nicht unwahrscheinlich ist, dass Wechselwirkungen zwischen den einzelnen Parametern auftreten, und diese häufig stärkeren Einfluss aufweisen als der Einfluss der Linearisierung der einzelnen Effekte, wird die Taguchi-Methode im Folgenden nicht weiter verfolgt.

Im ersten Schritt wird ein teilfaktorieller Versuchsplan mit zwei Leveln erstellt. In einem zweiten Schritt wird dieser teilfaktorielle Versuchsplan zu einem vollfaktoriellen Plan erweitert, so dass auch die Wechselwirkungen mit betrachtet werden können. Vorteil an dieser Vorgehensweise ist, dass mit der Durchführung und Auswertung des ersten Teilversuchs begonnen werden kann, sobald die erforderlichen Proben fertiggestellt sind. Währenddessen werden die übrigen Proben für den vollfaktoriellen Versuchsplan hergestellt.

Der Umfang der Proben wird auf vier pro Einstellung festgelegt, da die Anzahl der Proben durch das Material auf etwa 80 Proben eingeschränkt ist. Rein rechnerisch wären bei 16 Versuchsreihen genau fünf Proben pro Einstellung möglich. Um den Versuch um eine weitere Versuchsreihe für den Center Point erweitern zu können und um Reserven für Wiederholungen bei eventuellen Fehlproduktionen zur Verfügung zu haben, werden pro Einstellung vier Proben gewählt.

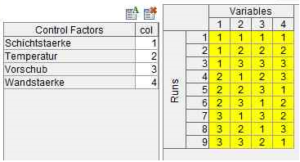

3.7 Versuchsplanung mit modeFrontier

Die Versuchsplanung erfolgt in modeFrontier zunächst unabhängig davon, ob die Optimierungsaufgabe experimentell oder rechnerisch durchgeführt werden soll. Als erstes werden Eingangs- und Ausgangsgrößen definiert. Anschließend muss ein Versuchsplan ausgewählt werden. Neben einigen weiteren stehen die oben aufgeführten Versuchspläne wie der Taguchi-Versuchsplan, der teilfaktorielle und der vollfaktorielle Versuchsplan zur Auswahl.

Bei dem genannten teilfaktoriellen Versuchsplan kann gewählt werden, ob 8 Versuche (siehe Bild 5) oder 16 Versuche (siehe Bild 6) durchgeführt werden sollen. Wählt man 16 Versuche, wird der teilfaktorielle Plan so erweitert, dass er dem vollfaktoriellen entspricht. Die Parametereinstellungen beider Pläne sind in Anhang A zusammengefasst

Bild 5: Teilfaktorieller Versuchsplan in modeFrontier

Bild 6: Vollfaktorieller Versuchsplan in modeFrontier

4 Durchführung

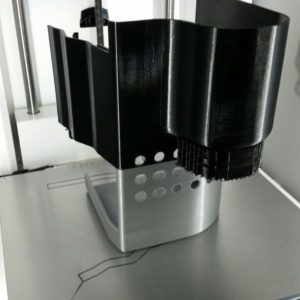

Im ersten Schritt werden die Proben mit dem 3D-Drucker „Ultimaker 2“ nach den Prüfplänen hergestellt.

Zur besseren Darstellung wurden zusätzlich zu den geplanten Proben einige grüne Proben hergestellt, die nicht bewertet werden. Das Material, mit dem die Parameter-optimierung durchgeführt wird, ist schwarz gefärbt.

Bild 7: Verwendetes Modell 3D-Drucker „Ultimaker 2“ [1

Bild 8: Zugprobe (grün) beim Druck

Anschließend werden die Proben in der unten auf den Bildern 9 und 10 abgebildeten Zugprüfmaschine untersucht.

Bild 9: Zugprüfmaschine mit eingespannter Probe (grün)

Bild 10: Probe (grün) in Zugprüfmaschine eingespannt

Bild 11: Proben der Reihen 0-7 nach dem Zugversuch

Bild 12: Proben der Reihen 8-15 nach dem Zugversuch

Die Auswertung der ermittelten Ergebnisse wird in Kapitel 5 durchgeführt. An dieser Stelle sei jedoch auf einige Auffälligkeiten hingewiesen:

Proben 33; 113; 124:

Die Proben sind ungültig, da sie außerhalb des Prüfbereichs gerissen sind.

Probe 51:

Die Probe ist nicht vollständig gerissen. Stattdessen hat sich die äußere Randschicht an einer Seite abgelöst

Bild 13: Probe 51 in Zugprüfmaschine, links im Bild eine abgelöste Schicht

Proben 52; 93; 111:

Ein Teil der Randschicht der Proben löste sich nahe der Bruchstelle teilweise von den übrigen ab.

Bild 14: Probe 111, Leichte Ablösung der Randschicht

Weitere Proben

Einige Proben besitzen leichte Abflachungen an den Kanten, wie sie beispielsweise rechts oben bei Probe 101 in Bild 12 zu sehen sind. Das Prüfergebnis wird hierdurch nicht beeinflusst, da dies nur außerhalb des Prüfbereichs aufgetreten ist.

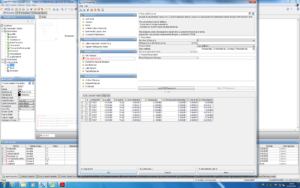

5 Sensitivitätsanalyse mit modeFrontier

Für die Auswertung der Versuche mit modeFrontier wird zunächst eine Tabelle der Versuchsergebnisse mit Excel erstellt [Anhang A]. Diese Tabelle enthält die Num-mern (ID), die Werte der verschiedenen Parameter und die Mittelwerte der Zugfestig-keiten der einzelnen Varianten. In der Tabelle ist außerdem die jeweilige Druckdauer angegeben. Diese wird jedoch in dieser Arbeit nicht weiter betrachtet.

ModeFrontier verfügt über einen sogenannten „Data Wizard“, mit dem die Daten der Tabelle importiert werden. Dabei wird unter anderem der Bereich der Tabelle, der verwendet werden soll, festgelegt und es wird definiert, welche Parameter Eingangsgrößen und welche Ausgangsgrößen darstellen. Anschließend erstellt die Software aus den eingegebenen Daten automatisch einen Ablaufplan, den sogenannten „Workflow“. Der Ablaufplan ist im folgenden Bild 15 dargestellt und besteht aus dem logischen Pfad von links nach rechts und dem Pfad der eingefügten Variablen von oben nach unten.

Diese Schritte werden einmal für die Auswertung des teilfaktoriellen Plans, mit den Versuchsreihen 0-7 und einmal für die Auswertung des vollfaktoriellen Plans, mit den Versuchsreihen 0-15 durchgeführt.

Bild 15: Ablaufdiagramm, „Workflow“

5.1 Haupteffekte teilfaktorieller Versuchsplan

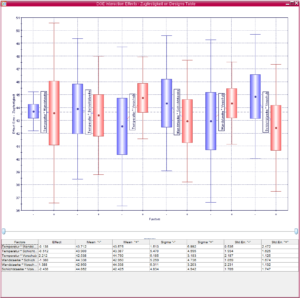

Bild 16: Boxplot Haupteffekte teilvektorieller Versuchsplan mit Reihen 0-7

Der teilfaktorielle Plan ermöglicht bereits nach den ersten 8 Versuchsreihen Aussagen über die Haupteffekte, die in Bild 16 als Boxplot dargestellt sind. „–“ steht immer für den kleineren Zustand eines Faktors, „+“ für den größeren. Die Punkte in den Balken markieren den jeweiligen Mittelpunkt der Ergebnisse. Die Box gibt den Bereich an, in dem 50% der jeweiligen Versuche liegen, die dünnen Linien reichen vom Minimum bis zum Maximum der Daten. Der Effekt gibt den Unterschied der Mittelwerte der Versuche zwischen kleiner und großer Einstellung des jeweiligen Parameters an. Vgl. [2]

Den größten Effekt besitzt nach Bild 16 mit 7,13 N/mm2 die Drucktemperatur. Die höhere Temperatur bewirkt nicht nur eine höhere Zugfestigkeit, sie reduziert auch wesentlich den Streubereich.

Zudem besitzt die Wandstärke mit 4,57 N/mm2 einen großen positiven Effekt. Auch hier fällt der Streubereich bei der größeren Einstellung kleiner aus.

Nach Bild 16 besitzt die Erhöhung der Schichtstärke einen negativen Effekt von ‑2,38 N/mm2.

Der Vorschub hat ebenfalls einen negativen Einfluss, der allerdings nur ‑1,53 N/mm2 beträgt. Hier ist zu beachten, dass die größten Zugfestigkeiten bei großem Vorschub gemessen wurden. Die Erhöhung des Vorschubs vergrößert deutlich den Wertebereich in dem die Ergebnisse liegen.

5.2 Zweifachwechselwirkungen teilfaktorieller Versuchsplan

Der Effekt einer Wechselwirkung beschreibt die Abweichung der Zielgröße von den Haupteffekten.

„‑“ steht in den folgenden Darstellungen für ungleiche Zustände der Parameter A und B, „+“ symbolisiert gleiche Zustände. Vgl. [3]

| A |

B |

AB |

| + |

+ |

+ |

| + |

‑ |

‑ |

| ‑ |

+ |

‑ |

| ‑ |

‑ |

+ |

| Factors |

Effect |

Mean „-„ |

Mean „+“ |

| Schichtstaerke*Temperatur |

0.875 |

42.550 |

43.425 |

| Schichtstaerke*Vorschub |

-2.575 |

44.275 |

41.700 |

| Schichtstaerke*Wandstaerke |

0.825 |

42.575 |

43.400 |

| Temperatur*Vorschub |

0.825 |

42.575 |

43.400 |

| Temperatur*Wandstaerke |

-2.575 |

44.275 |

41.700 |

| Vorschub*Wandstaerke |

0.875 |

42.550 |

43.425 |

Bild 17: Boxplot Wechselwirkungen teilfaktorieller Versuchsplan, Reihen 0-7

An den in Bild 17 dargestellten Zweifachwechselwirkungen wird der Nachteil des teilfaktoriellen Plans deutlich. Jeweils zwei der Wechselwirkungen sind identisch. Die zugehörigen Effekte sind miteinander vermengt und es kann nicht bestimmt werden, welcher Effekt welcher Zweifachwechselwirkung zuzuordnen ist. Hierfür ist der vollfaktorielle Versuchsplan zu verwenden. Softwareseitig wird hierauf nicht hingewiesen. Vgl. [3]

5.3 Haupteffekte vollfaktorieller Versuchsplan

Bild 18: Boxplot Haupteffekte vollfaktorieller Versuchsplan mit Reihen 0-15

Die Haupteffekte des vollfaktoriellen Versuchsplans ähneln weitgehend den Ergebnissen des teilfaktoriellen Plans. Nur der Effekt der Schichtstärke weicht deutlich ab. Die Schichtstärke hat demnach kaum einen Einfluss auf die Zugfestigkeit. Die Verteilung der Ergebnisse nimmt mit größerer Schichtstärke zu.

Die Effekte von Temperatur und Wandstärke sind unwesentlich geringer als beim teilfaktoriellen Plan. Der Effekt des Vorschubs ist mit 3 N/mm2 doppelt so groß wie beim teilfaktoriellen Plan, spielt aber weiterhin eine untergeordnete Rolle.

5.4 Zweifachwechselwirkungen vollfaktorieller Versuchsplan

| Factors |

Effect |

Mean „-„ |

Mean „+“ |

| Temperatur*Wandstaerke |

-0.138 |

43.712 |

43.575 |

| Temperatur*Schichtstaerke |

-0.512 |

43.900 |

43.387 |

| Temperatur*Vorschub |

2.212 |

42.538 |

44.750 |

| Wandstaerke*Schichtstaerke |

-1.338 |

44.338 |

42.950 |

| Wandstaerke*Vorschub |

1.338 |

42.950 |

44.338 |

| Schichtstaerke*Vorschub |

-2.438 |

44.862 |

42.425 |

Bild 19: Boxplot Wechselwirkungen vollfaktorieller Versuchsplan, Reihen 0-15

Zunächst wirken die Effekte der Zweifachwechselwirkungen, die aus dem vollfaktoriellen Versuchsplan ermittelt wurden und in Bild 19 dargestellt sind, mit bis zu 2,44 N/mm2 klein. Auffällig ist dabei, dass die Streubereiche, aus denen sich die ähnlichen Mittelwerte der ersten Wechselwirkung „Temperatur*Wandstärke“ ergeben, wesentlich variieren. Der Effekt ist zu vernachlässigen; die Standardabweichung bei „+“ beträgt dabei aber fast das 5-fache von „–“. Das bedeutet, dass bei gleichen Zuständen (++ oder – –) von Temperatur und Wandstärke sehr gute und sehr schlechte Ergebnisse erzielt werden. Sind die beiden Parameter verschieden

(+–/–+), werden mittlere Ergebnisse bewirkt, die sehr dicht beieinander liegen. Betrachtet man den Haupteffekt der Temperatur und die Ergebnisse der einzelnen Versuchsreihen in Anhang A, fällt auf, dass die guten Ergebnisse von „+“ der Wechselwirkung bei dem hohen Wert beider Parameter „++“, und die schlechten Ergebnisse bei den niedrigen Werten „– –“, erreicht werden. Scheinbar ist der Zusammenhalt der einzelnen Materialbahnen besonders bei hoher Drucktemperatur gegeben. Zudem sind bei großer Wandstärke mehr Bahnen des Materials in Belastungsrichtung ausgerichtet, was, wenn keine Ablösung stattfindet, ebenfalls die Zugfestigkeit erhöht.

Die übrigen Effekte liegen im Bereich der Standardabweichung. Sie besitzen keine weiteren Auffälligkeiten und sind damit zu vernachlässigen.

5.5 Center Point

Um zu prüfen, ob die Effekte der Parameter wie angenommen linear verlaufen, wurde eine zusätzliche Versuchsreihe mit mittleren Einstellungen aller Parameter durchgeführt.

|

Zugfestigkeit |

Standardabweichung |

| Mittelwert aller Messungen |

43.7 N/mm2 |

4.89 N/mm2 |

| Center Point |

44.5 N/mm2 |

3.95 N/mm2 |

Die Zugfestigkeit der Mittelwerte und der Center Point Versuchsreihe sind sehr ähnlich. Die Differenz von 0,8 N/mm2 liegt weit unter der Standardabweichung einer Messreihe. Die Standardabweichung der Mittelwerte ist dabei besonders hoch, da hier hohe Abweichungen vom Mittelwert durch die verschiedenen verwendeten Einstellungen auftreten.

Durch die Ähnlichkeit der beiden Zugfestigkeiten ist die Annahme der linearen Wirkung der Effekte bestätigt.

6 Fehlerbetrachtung

6.1 Fehlende Randomisierung

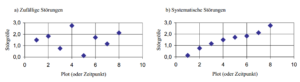

Die Randomisierung von Versuchsreihen und im vorliegenden Fall von Einzelversuchen, kann den Einfluss von Störgrößen auf die Versuche verringern. Durch zufällige Anordnung der Versuche kann ein scheinbar systematischer Effekt der untersuchten Parameter, der tatsächlich aber durch eine nicht kontrollierbare Störgröße hervorgerufen wird, vermieden werden. Im folgenden Bild 20 sind die verschiedenen Effekte der Störgrößen schematisch dargestellt. Vgl. [3]

Bild 20: Randomisierung von Versuchen [3]

Bei dem durchgeführten Versuch hätte solch eine Randomisierung die Zuverlässig-keit der einzelnen Versuchsreihen erheblich gesteigert. Beim Druck wurden jeweils die Proben einer Einstellung in einem Ablauf hergestellt. Besser wäre gewesen, die Proben verschiedener Einstellungen in einem Ablauf zu drucken, so dass nicht dieselben Störgrößen auf alle Proben einer Einstellung wirken. Ablauf- und

Softwarebedingt ist dies jedoch nicht möglich. Der Druck jeder Probe müsste also einzeln erfolgen, was den Aufwand vervierfachen würde.

6.2 Streuung

Wie die Standardabweichung in den Versuchsplänen in Anhang A zeigt, ist die Streuung innerhalb einzelner Versuchsreihen relativ groß. Sie liegt bei vielen Reihen etwa bei 2 N/mm2 und bei Reihe 8 sogar bei 3,96 N/mm2. Um diese Streuung zu verringern, könnte die oben genannte Randomisierung durchgeführt und die Anzahl der Proben erhöht werden. Durch eine Vergrößerung des Probenumfangs wird allerdings in Kauf genommen, dass das verwendete Material evtl. nicht aus einer Charge stammt und Qualitätsschwankungen unterliegt.

Die Punkte 7 bis 9 bekommt Ihr auf anfrage!